Processos de Controle de Qualidade Chave na Produção de Chaves de Membrana

Introdução à Produção de Chaves de Membrana

As chaves de membrana são componentes elétricos cruciais para controlar circuitos de maneira simplificada e eficiente. Elas encontram aplicação em diversos campos, incluindo eletrônicos de consumo, dispositivos médicos e controles industriais, oferecendo uma alternativa flexível às chaves mecânicas tradicionais. Em eletrônicos de consumo, são frequentemente usadas como interfaces elegantes e fáceis de usar; em dispositivos médicos, fornecem métodos de entrada confiáveis e higiênicos; e em controles industriais, são valorizadas por sua durabilidade e facilidade de uso.

A qualidade da produção de interruptores de membrana é crítica para garantir sua funcionalidade, durabilidade e experiência geral do usuário. Processos de produção de alta qualidade ajudam a manter o desempenho dos interruptores de membrana em diferentes ambientes. Fatores como seleção de materiais, design de circuito preciso e testes rigorosos garantem que esses interruptores atendam aos padrões da indústria e sejam adequados para suas aplicações pretendidas. Ao priorizar esses aspectos, os fabricantes podem garantir longevidade e eficiência, melhorando, em última análise, a interface do usuário de vários dispositivos eletrônicos.

Materiais Chave na Produção de Interruptores de Membrana

Quando se trata da produção de interruptores de membrana, escolher o material certo é crucial para equilibrar durabilidade e usabilidade. Poliéster e policarbonato são os dois materiais mais comumente usados na fabricação de interruptores de membrana.

Poliéster:

- Prós: É favorecido por sua excelente durabilidade e resistência química, tornando-o adequado para ambientes expostos a elementos severos, como produtos químicos e altas temperaturas.

- Contras: Embora seja altamente robusto, sua aplicação pode ser limitada por sua rigidez relativa em comparação com alternativas mais flexíveis.

Policarbonato:

- Prós: Oferece resistência ao impacto aprimorada e facilidade de processamento, adequada para impressão detalhada, corte e texturização.

- Contras: Requer revestimentos adicionais para resistência química, ao contrário do poliéster, que é naturalmente resistente.

A escolha entre poliéster e policarbonato depende dos requisitos específicos da aplicação, como custo, exposição ambiental e a flexibilidade ou resistência ao impacto necessárias.

Tintas Condutivas

As tintas condutivas desempenham um papel fundamental na criação de caminhos elétricos eficientes dentro de interruptores de membrana. Prata e carbono são os principais materiais condutivos usados em tintas para esses interruptores.

Tinta Prata:

- Prós: Conhecido por sua baixa resistividade e excelente condutividade, a tinta de prata garante uma transmissão de sinal rápida e confiável.

- Contras: Vem com um custo mais alto, o que pode não ser viável para aplicações em larga escala e sensíveis a custos.

Tinta de Carbono:

- Prós: Oferece uma alternativa econômica e fornece condutividade suficiente para muitas aplicações.

- Contras: A tinta de carbono tem uma resistividade maior do que a prata, o que pode afetar o desempenho em ambientes elétricos mais exigentes.

Ao entender as vantagens e limitações desses materiais e tintas, os fabricantes podem personalizar interruptores de membrana que atendam às necessidades específicas da indústria, garantindo eficiência e custo-benefício em suas aplicações.

Processos de Design para Interruptores de Membrana

O design de interruptores de membrana envolve várias etapas cruciais, começando pela criação de layouts de circuitos e sobreposições gráficas. Esses layouts são fundamentais para determinar os caminhos elétricos e a aparência visual do interruptor. Ferramentas de software como CAD (Desenho Assistido por Computador) são instrumentais na elaboração de diagramas de circuitos precisos que garantem um funcionamento eficiente e confiável. Princípios de design como ergonomia e legibilidade da interface do usuário são vitais para criar sobreposições que sejam não apenas funcionais, mas também amigáveis ao usuário.

A prototipagem e o feedback do usuário desempenham um papel fundamental na refinamento dos designs de interruptores de membrana, melhorando tanto a usabilidade quanto a funcionalidade. A prototipagem permite que os designers criem modelos preliminares e os testem em cenários do mundo real. Esta etapa é essencial para identificar possíveis melhorias e modificações necessárias antes da produção em massa. Coletar feedback dos usuários durante esta fase ajuda a garantir que o produto final atenda às expectativas dos clientes e seja intuitivo de usar. Ao iterar no design com base nesse feedback, os fabricantes podem otimizar o desempenho e a interface do usuário do interruptor.

Controle de Qualidade e Testes na Fabricação de Interruptores de Membrana

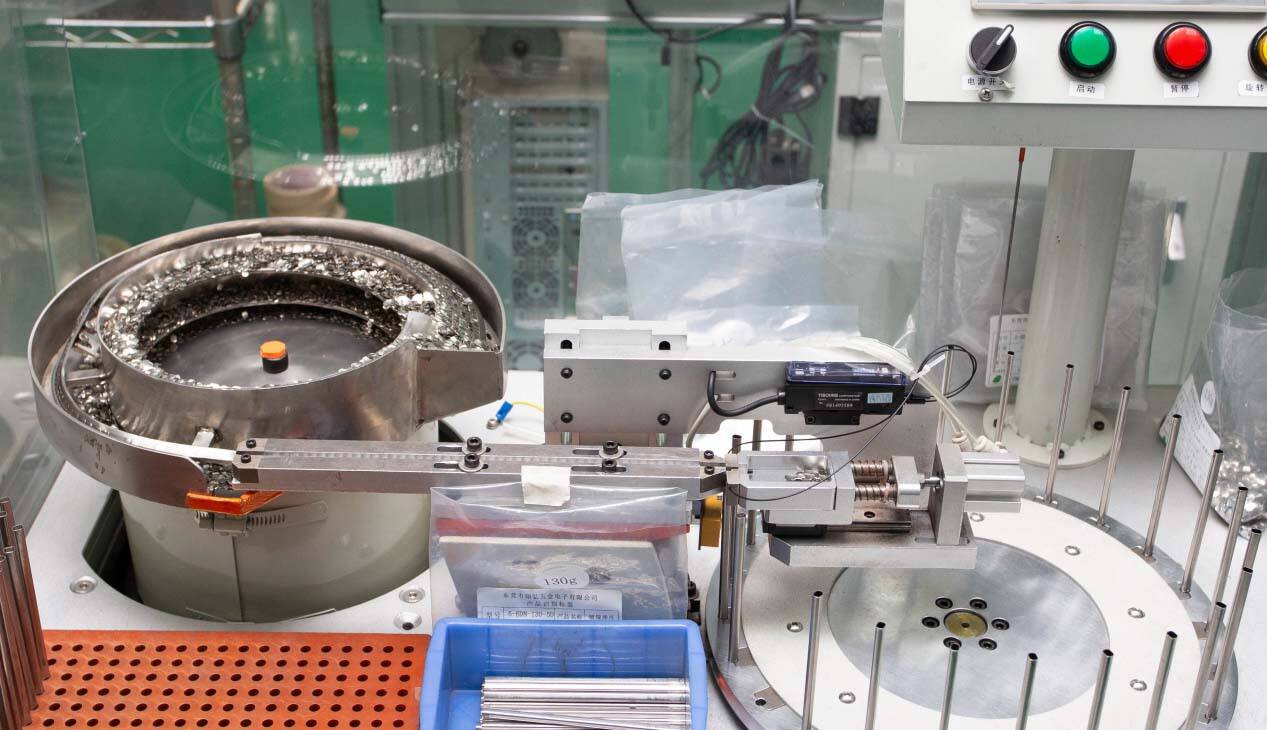

Garantir o funcionamento adequado dos interruptores de membrana envolve testes rigorosos de continuidade elétrica. Este procedimento verifica a condutividade das trilhas do circuito, identificando quaisquer circuitos abertos ou em curto que possam interromper o desempenho. Os fabricantes aplicam uma corrente de baixa tensão através da rede de caminhos condutores e medem a resistência resultante em pontos de contato específicos. Isso garante que a conectividade elétrica esteja intacta, o que é crucial para a funcionalidade do interruptor.

Além dos testes elétricos, avaliações mecânicas e de durabilidade desempenham um papel vital na garantia de qualidade. Esses testes avaliam o desempenho do interruptor de membrana sob várias condições, garantindo que ele suporte o desgaste diário. Por exemplo, testes mecânicos avaliam se os interruptores podem suportar pressionamentos repetidos sem falhas. Da mesma forma, testes ambientais expõem os interruptores a variações de temperatura, umidade e agentes químicos, simulando ambientes operacionais do mundo real. Ao realizar esses testes abrangentes, os fabricantes podem garantir que os interruptores sejam confiáveis e duráveis ao longo de sua vida útil esperada.

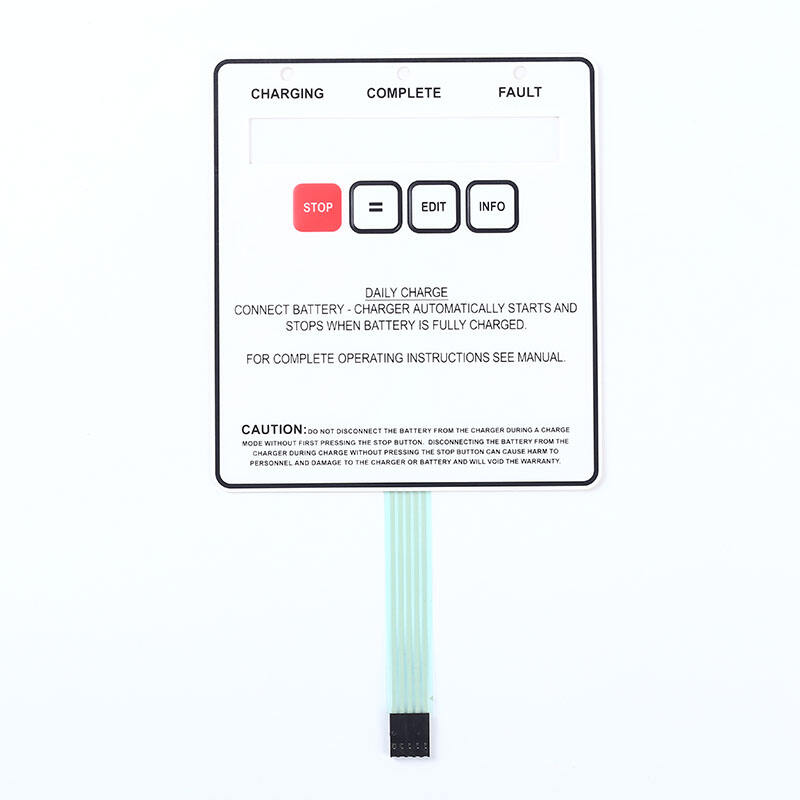

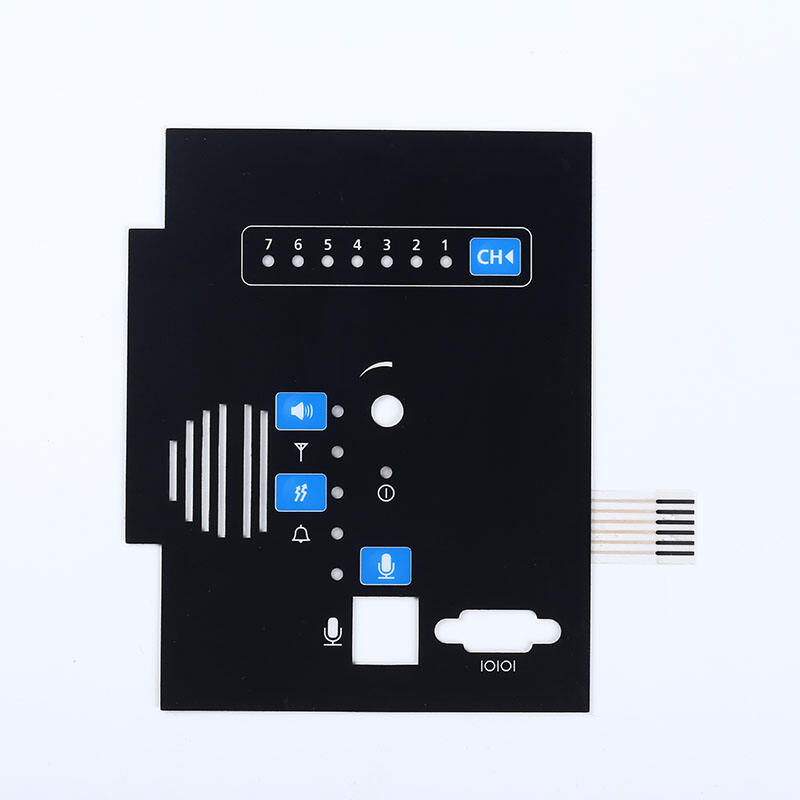

Exibição de Produtos: Exemplos de Interruptores de Membrana

Interruptores de membrana encontram diversas aplicações em várias indústrias, demonstrando sua versatilidade e adaptabilidade. Computação por computador são especificamente projetados para suportar ambientes adversos, tornando-os ideais para aplicações ao ar livre e marinhas onde a exposição à água é uma preocupação. Eles são fabricados com tecnologias de vedação que garantem sua funcionalidade mesmo em condições úmidas.

Comutadores de membrana para animais de estimação oferecem estética e funcionalidade superiores, sendo frequentemente utilizados em eletrônicos de consumo e eletrodomésticos. O material PET proporciona um acabamento elegante e desempenho robusto, melhorando tanto a aparência quanto a usabilidade dos dispositivos.

Próximo, teclados de membrana são essenciais em vários dispositivos eletrônicos, particularmente por suas opções de feedback tátil personalizáveis e usabilidade durável em operações de alta frequência. Eles fornecem controles intuitivos para os usuários em configurações que variam de dispositivos industriais a pessoais.

Interruptores de membrana FPC para tratamento médico são essenciais para a tecnologia de saúde, oferecendo durabilidade e precisão. Seus circuitos flexíveis proporcionam desempenho confiável em ambientes médicos, garantindo interação eficaz com o usuário e melhorando os resultados dos pacientes.

Finalmente, Interruptores de membrana LED melhoram o feedback visual com controles iluminados, tornando-os ideais para ambientes com pouca luz. Eles são frequentemente usados em aplicações que requerem orientação do usuário, como painéis de controle e eletrodomésticos.

Tendências Futuras na Tecnologia de Interruptores de Membrana

A integração de tecnologias inteligentes em interruptores de membrana representa uma tendência futura significativa. Ao incorporar sensibilidade ao toque, os interruptores podem responder a toques leves, proporcionando uma interface amigável e altamente intuitiva. Recursos de conectividade, especialmente os sem fio, estão se tornando cada vez mais essenciais, pois permitem que dispositivos se comuniquem com outros sistemas e redes de forma contínua. Essa integração aumenta a funcionalidade e versatilidade dos interruptores de membrana, tornando-os adequados para várias aplicações e ambientes avançados.

A sustentabilidade ambiental está ganhando uma importância tremenda na produção de interruptores de membrana. Os fabricantes estão se concentrando em usar materiais recicláveis para diminuir o impacto ambiental e reduzir o desperdício nos processos de produção. Isso inclui a seleção de materiais que não são apenas duráveis, mas também ecológicos, visando criar produtos que atendam tanto aos objetivos de desempenho quanto de sustentabilidade. Ao adotar essas práticas ambientalmente conscientes, os fabricantes podem contribuir para um futuro mais sustentável enquanto atendem às demandas regulatórias e sociais por produtos mais verdes.

Conclusão: Garantindo Qualidade na Produção de Interruptores de Membrana

Garantir a produção de interruptores de membrana de alta qualidade envolve vários processos-chave que foram detalhados ao longo deste artigo. Desde as fases iniciais de design e seleção de materiais até as etapas finais de montagem e encapsulamento, cada passo desempenha um papel vital na durabilidade e funcionalidade do produto. Assegurações de qualidade, como a adesão a padrões da indústria como ISO-9001:2015 e testes específicos para durabilidade e resistência ambiental, são críticas para a confiabilidade do produto.

A inovação e a manutenção de altos padrões de qualidade são essenciais no competitivo campo dos interruptores de membrana. À medida que a indústria continua a evoluir, os fabricantes devem se esforçar por melhorias contínuas e adotar técnicas de ponta para atender à crescente demanda por interruptores de membrana confiáveis, eficientes e personalizáveis. Em um mercado impulsionado por mudanças e necessidades emergentes, a qualidade continua a ser a pedra angular do sucesso.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

VI

VI